繁忙的生产线上,罗茨风机作为一种高效稳定的气体输送设备,扮演着至关重要的角色。然而,随着时间的推移和频繁的使用,罗茨风机也难免会遇到各种故障,影响其正常运行和生产效率。为了帮助广大用户更好地维护和使用罗茨风机,本文将深入探讨罗茨风机常见故障的维修方法,并提供一系列有效的预防措施,以确保设备的安全稳定运行。通过本文的详细介绍,希望读者能够掌握罗茨风机故障诊断和处理的技巧,为企业的生产保驾护航。下面,我们就来逐一分析罗茨风机可能出现的故障及其应对策略。

罗茨风机概述

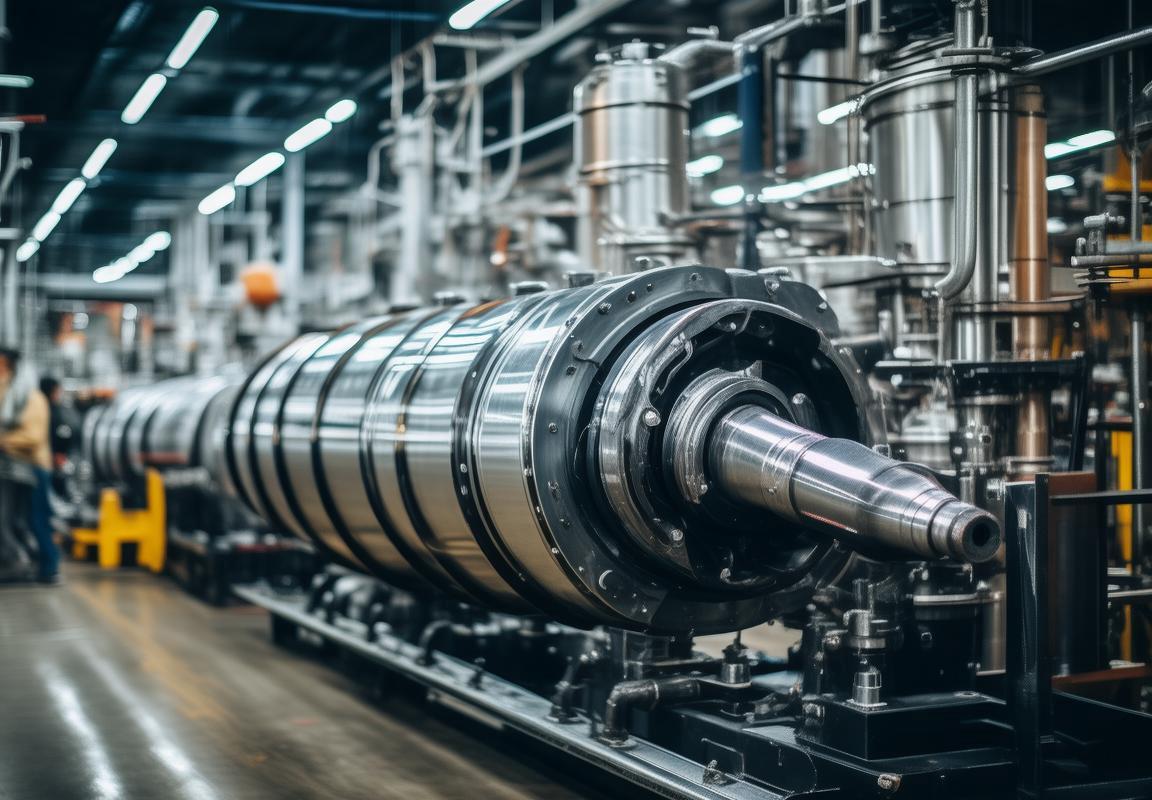

罗茨风机,作为现代工业中不可或缺的气体输送设备,以其高效、稳定的性能,赢得了众多行业用户的青睐。它那独特的罗茨叶轮设计,使得气体在压缩过程中损耗极低,效率极高。在这篇详述中,我们将对罗茨风机进行全面的概述,涵盖其工作原理、应用领域、结构特点以及性能优势。

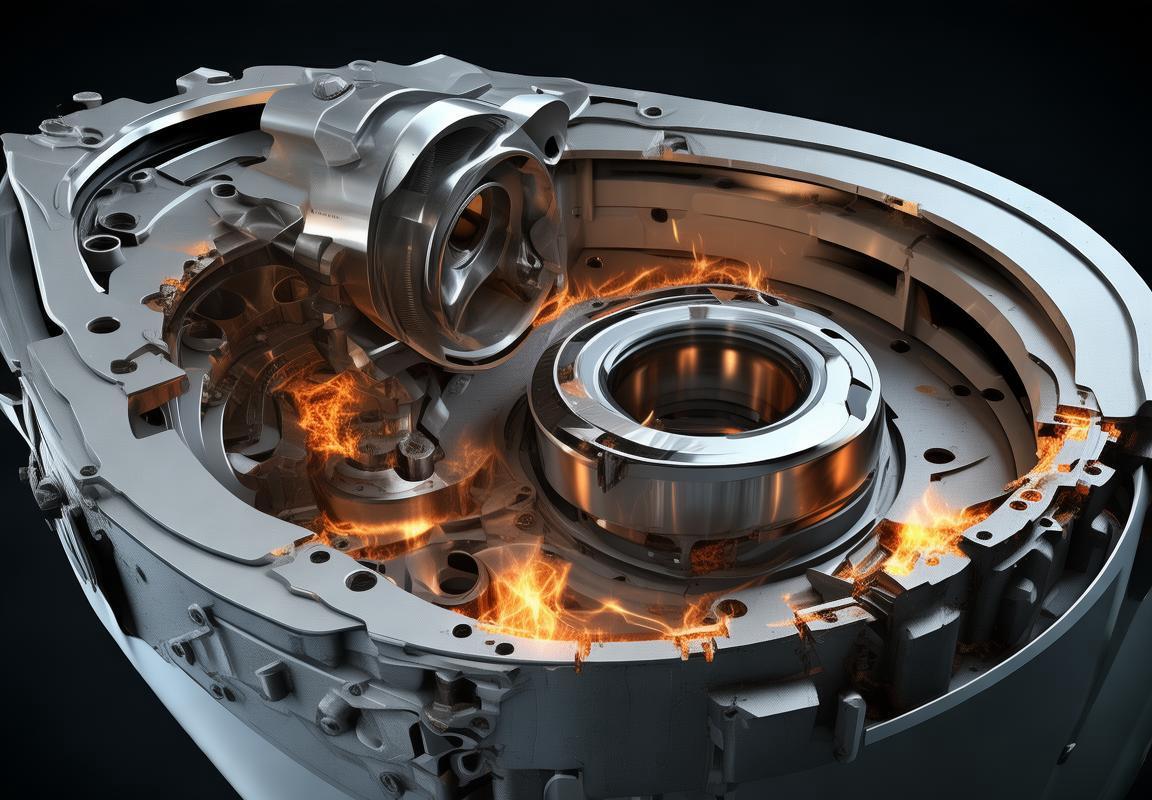

罗茨风机的核心在于其独特的罗茨叶轮。这种叶轮由两个形状相同、相互啮合的叶片组成,它们紧密地贴合在一起,形成了一个密封的空间。当叶轮旋转时,气体被吸入叶片之间,随着叶轮的旋转而被压缩,然后被排出。这种设计使得罗茨风机在压缩气体时几乎不产生余隙,从而确保了气体压缩的效率和稳定性。

罗茨风机的工作原理基于容积压缩。当叶轮旋转时,叶片之间的空间会周期性地增大和减小,从而将气体吸入和压缩。这种压缩方式是正排量的,意味着在相同的时间内,罗茨风机能够输送固定体积的气体,这使得它在需要稳定气体流量的应用中表现出色。

应用领域方面,罗茨风机几乎无所不能。它在化工、水泥、采矿、造纸、纺织、食品加工等行业都有广泛的应用。例如,在化工行业,罗茨风机可以用于输送压缩空气、氮气或其他气体;在水泥行业,它用于输送水泥熟料;在采矿行业,它则用于通风和排放瓦斯。

罗茨风机的结构特点也颇为独特。它主要由叶轮、壳体、电机、轴承、进出口管道等部件组成。叶轮是风机的核心,而壳体则是叶轮的外围保护,同时也起到了气体压缩的作用。电机则是风机的动力来源,轴承则是支撑叶轮旋转的关键部件。

性能优势方面,罗茨风机有着以下特点:

- 高效率:罗茨风机具有很高的压缩效率,压缩比可以达到3:1,远高于其他类型的压缩机。

- 低噪音:罗茨风机的设计使得气体在压缩过程中产生的噪音相对较低,有助于减少对环境的影响。

- 紧凑结构:罗茨风机的结构紧凑,体积小,便于安装和维护。

- 耐腐蚀:罗茨风机通常采用耐腐蚀材料制造,能够在恶劣的环境下长时间运行。

- 稳定性高:罗茨风机在运行过程中,气流稳定,性能波动小,保证了连续稳定的气体输送。

而,罗茨风机在运行过程中也可能出现一些问题。例如,轴承损坏、叶轮磨损、轴承座密封失效以及电机故障等。这些问题不仅会影响风机的正常运行,甚至可能造成设备损坏和安全事故。

针对这些常见问题,我们需要采取相应的维修措施。首先,对于轴承损坏,我们需要检查润滑情况,定期更换润滑脂,确保轴承得到良好的润滑。如果轴承损坏严重,需要及时更换轴承。

叶轮磨损的问题可以通过定期检查叶轮状态来解决。如果发现磨损,可以采取表面修复或更换新叶轮的措施。同时,为了防止异物进入叶轮造成磨损,需要确保风机入口的过滤系统正常工作。

对于轴承座密封失效,我们需要检查密封材料是否老化,如果老化则需要更换新的密封件。同时,要确保密封安装牢固,避免因安装不当导致密封失效。

电机故障的维修需要根据具体情况来定。如果是因为电源问题导致的电机损坏,需要检查电源电压是否稳定。如果是电机内部故障,需要专业人员进行维修。如果电机损坏严重,则需要更换新电机。

罗茨风机作为一款高效、稳定的气体输送设备,在工业生产中扮演着重要角色。了解其工作原理、应用领域、结构特点以及性能优势,对于正确使用和维护罗茨风机至关重要。同时,掌握常见的故障及其维修方法,能够帮助用户及时解决问题,确保生产线的稳定运行。

罗茨风机常见故障

罗茨风机作为工业生产中常见的气体输送设备,以其高效、稳定的性能得到了广泛应用。然而,在实际运行过程中,罗茨风机也可能出现各种故障,影响其正常运行和效率。以下将详细介绍罗茨风机常见的故障现象及其可能的原因。

1. 轴承异常

轴承是罗茨风机中承载转动部件的关键部件,其异常是导致风机故障的常见原因之一。

- 轴承温度过高:轴承温度异常升高可能是由于润滑不良、轴承磨损、异物进入轴承室或者轴承内部间隙过大等原因造成的。润滑不足会导致轴承摩擦增大,产生大量热量;轴承磨损会导致滚动体与内外圈之间的接触面积减小,摩擦增加;异物进入轴承室会加剧磨损,产生热量;轴承内部间隙过大则可能导致轴承振动加剧,温度升高。

- 轴承噪音:轴承噪音可能是由于轴承磨损、轴承间隙不当、轴承内部存在异物等原因引起的。轴承磨损会导致滚动体与内外圈之间的接触面不平整,产生噪音;轴承间隙不当会导致轴承在运转过程中产生振动,产生噪音;轴承内部存在异物也会导致轴承在运转过程中产生噪音。

- 轴承损坏:轴承损坏可能是由于轴承材料质量不佳、轴承设计不合理、轴承安装不当等原因造成的。轴承材料质量不佳会导致轴承在高温、高压等恶劣环境下容易损坏;轴承设计不合理会导致轴承在运转过程中承受过大的载荷,容易损坏;轴承安装不当会导致轴承在运转过程中产生振动,加速轴承磨损。

2. 叶轮损坏

叶轮是罗茨风机中实现气体压缩和输送的关键部件,其损坏会直接影响风机的性能。

- 叶轮磨损:叶轮磨损可能是由于异物进入、叶轮材质问题、运行时间过长等原因造成的。异物进入叶轮会加剧叶轮表面的磨损;叶轮材质问题会导致叶轮在运行过程中容易磨损;运行时间过长会导致叶轮表面磨损加剧。

- 叶轮变形:叶轮变形可能是由于材料疲劳、热应力、外力撞击等原因造成的。材料疲劳会导致叶轮在长期运行过程中产生变形;热应力会导致叶轮在高温环境下产生变形;外力撞击会导致叶轮产生局部变形。

- 叶轮失衡:叶轮失衡可能是由于叶轮制造过程中的误差、叶轮在运行过程中受到外力影响等原因造成的。叶轮制造过程中的误差会导致叶轮在运转过程中产生不平衡;叶轮在运行过程中受到外力影响会导致叶轮失衡。

3. 电机故障

罗茨风机的电机是风机运行的动力来源,电机故障会导致风机无法正常工作。

- 电机过热:电机过热可能是由于负载过大、散热不良、电源电压不稳定等原因造成的。负载过大会导致电机电流增大,产生大量热量;散热不良会导致电机温度升高;电源电压不稳定会导致电机运行不稳定,产生热量。

- 电机噪音:电机噪音可能是由于轴承磨损、电机内部存在异物、电机转子不平衡等原因造成的。轴承磨损会导致电机在运转过程中产生噪音;电机内部存在异物也会导致电机在运转过程中产生噪音;电机转子不平衡会导致电机在运转过程中产生振动,产生噪音。

- 电机损坏:电机损坏可能是由于绝缘老化、电机内部短路、电源故障等原因造成的。绝缘老化会导致电机绝缘性能下降,容易发生短路;电机内部短路会导致电机损坏;电源故障会导致电机无法正常工作。

4. 风机振动

风机振动是罗茨风机运行过程中常见的故障现象,振动过大可能会导致风机损坏。

- 基础不牢固:风机基础不牢固会导致风机在运行过程中产生振动,影响风机性能和设备寿命。

- 安装不当:风机安装不当会导致风机在运行过程中产生振动,如风机与管道连接不牢固、风机支撑结构不稳定等。

- 叶轮失衡:叶轮失衡会导致风机在运行过程中产生振动,影响风机性能和设备寿命。

- 轴承磨损:轴承磨损会导致风机在运行过程中产生振动,加剧轴承磨损,影响风机性能。

5. 风机泄漏

风机泄漏是罗茨风机运行过程中常见的故障现象,泄漏会导致风机效率降低。

- 密封件老化:密封件老化会导致密封性能下降,引起泄漏。

- 连接部位松动:风机连接部位松动会导致泄漏。

- 管道损坏:管道损坏会导致泄漏。

6. 控制系统故障

罗茨风机的控制系统故障会导致风机无法按照预期运行。

- 传感器故障:传感器故障会导致控制系统无法准确获取风机运行参数,影响风机运行。

- 控制器故障:控制器故障会导致风机无法按照设定程序运行。

- 通讯故障:通讯故障会导致控制系统无法与风机进行有效通讯。

以上是罗茨风机常见的故障现象及其可能的原因。了解这些故障现象和原因有助于我们更好地预防和处理罗茨风机故障,确保风机稳定运行。

罗茨风机维修方法

罗茨风机作为工业生产中不可或缺的设备,其维修方法需要根据不同的故障原因和具体情况进行。以下是对罗茨风机维修方法的详细描述,旨在帮助用户在面对风机故障时能够快速、有效地解决问题。

- 轴承维修

轴承是罗茨风机核心部件之一,其维修通常包括以下步骤:

- 检查轴承状态:在维修前,首先需要检查轴承的磨损程度和运行状态。可以通过观察轴承的外壳是否有划痕、磨损痕迹来判断轴承是否需要更换。

- 拆卸轴承:使用适当的工具小心拆卸轴承,避免对轴承造成二次损伤。在拆卸过程中,注意记录轴承的安装位置和方向,以便后续安装时恢复原状。

- 检查润滑系统:检查轴承润滑系统的状况,包括油路是否畅通、油位是否合适。如有必要,清理油路,补充或更换润滑脂。

- 更换轴承:如果轴承磨损严重,需要更换新轴承。在更换时,确保轴承与轴承座之间的间隙符合要求,避免因间隙过大或过小导致轴承工作异常。

- 安装轴承:按照拆卸时的记录,将新轴承正确安装在轴承座上,并确保轴承与轴承座的连接牢固。

- 叶轮维修

叶轮的维修相对复杂,以下是一些基本步骤:

- 检查叶轮磨损情况:通过目测或使用专门的测量工具检查叶轮的磨损程度。如果磨损超过规定范围,需要进一步处理。

- 修复叶轮:对于轻微磨损的叶轮,可以通过表面修复的方式进行处理。例如,使用电镀、喷涂等方法恢复叶轮的形状和尺寸。

- 更换叶轮:如果叶轮磨损严重,或者修复成本过高,建议更换新叶轮。更换时,确保新叶轮与原有叶轮的尺寸、形状相匹配。

- 平衡校验:更换或修复后的叶轮需要进行平衡校验,以确保其在运行过程中不会产生振动。

- 密封系统维修

罗茨风机的密封系统通常包括轴承座密封、进排气密封等,以下是维修步骤:

- 检查密封件:检查密封件的状态,包括橡胶老化、裂纹等。如果密封件老化严重,需要及时更换。

- 更换密封件:拆卸旧密封件,并安装新的密封件。在安装过程中,注意密封件的方向和安装顺序。

- 检查密封效果:安装完成后,检查密封效果,确保没有泄漏。

- 电机维修

电机是罗茨风机的动力来源,以下是对电机维修的描述:

- 检查电机外观:检查电机外壳、风扇叶片等部件是否有损坏,如发现损坏,需要及时更换。

- 检查电机内部:如果怀疑电机内部存在问题,如绕组短路、接地等,需要拆卸电机进行检查。检查时,使用万用表等工具测量电机绕组的电阻,判断是否存在故障。

- 修理或更换绕组:如果电机绕组存在问题,可以根据故障情况进行修理或更换。在修理或更换绕组时,注意绕组的绕制方式和参数。

- 检查电机轴承:检查电机轴承的磨损情况,如果磨损严重,需要更换轴承。

- 检查电机通风系统:确保电机通风系统畅通,避免因通风不良导致电机过热。

- 控制系统维修

罗茨风机的控制系统通常包括变频器、控制器等,以下是维修步骤:

- 检查控制柜:检查控制柜内部是否有灰尘、杂物,清理干净。

- 检查电路:检查电路是否有破损、短路等现象,如有,进行修复或更换。

- 检查传感器:检查传感器是否工作正常,如有故障,进行更换或修理。

- 检查变频器:检查变频器是否工作正常,如有故障,进行维修或更换。

- 整体检查与调整

完成上述维修步骤后,对罗茨风机进行整体检查和调整:

- 检查风机整体:检查风机各部件是否安装牢固,如有松动,进行紧固。

- 调整风机:根据实际情况调整风机,如风量、风压等,确保风机运行在最佳状态。

- 试运行:在完成所有维修和调整后,进行试运行,检查风机是否正常工作。

通过以上步骤,可以有效地对罗茨风机进行维修,确保其正常运行。需要注意的是,在进行维修过程中,务必遵循相关安全操作规程,避免发生意外。

预防措施

罗茨风机的日常使用和维护中,采取一系列有效的预防措施至关重要,这不仅能延长风机的使用寿命,还能保证其稳定高效地运行。以下是一些具体的预防措施:

- 定期检查与维护

- 检查轴承:轴承是罗茨风机中的重要部件,需要定期检查其润滑状况和磨损程度。可以通过触摸轴承温度来判断其是否过热,如果发现异常,应及时加注或更换润滑脂。

- 观察运行声音:风机运行时,注意倾听是否有异常的噪音。不寻常的噪音可能是轴承磨损、叶轮失衡或其他内部问题的迹象。

- 检查电机:电机是风机的动力来源,需要定期检查电机的接线、绝缘状况和温度,确保电机在安全范围内运行。

- 保持清洁

- 风机入口:确保风机入口处没有杂物,如树叶、灰尘等,这些杂物可能会进入风机内部,造成叶轮或轴承的损坏。

- 冷却系统:风机的冷却系统如风扇、散热片等,应保持清洁,以确保散热效率。

- 油箱和润滑系统:定期检查油箱中的油液,确保油液清洁无污染,油液变质会影响轴承的润滑效果。

- 正确操作

- 启动与停止:严格按照操作规程启动和停止风机,避免突然的启动或停止对风机造成冲击。

- 负载控制:确保风机在额定负载范围内运行,避免过载或空载运行。

- 温度监控:监控风机运行过程中的温度变化,防止温度过高导致设备损坏。

- 选用合适的配件

- 密封件:选用高质量、耐磨损的密封件,确保风机在高压、高温环境下的密封性能。

- 叶轮:叶轮的材质和设计对风机的性能有很大影响,应选用合适的材料,确保叶轮的强度和耐磨性。

- 环境因素

- 防尘措施:在尘埃较多的环境中,应采取防尘措施,如安装空气过滤器,减少尘埃对风机内部部件的损害。

- 防腐蚀:在腐蚀性环境中,应选用耐腐蚀材料的风机部件,或者对风机进行防腐处理。

- 培训操作人员

- 专业知识:确保操作人员了解罗茨风机的原理、操作方法和安全注意事项。

- 定期培训:定期对操作人员进行培训,更新他们的知识和技能,以适应风机维护的新要求。

- 记录与监控

- 运行日志:记录风机的运行数据,包括运行时间、压力、温度等,以便于后续分析故障原因。

- 性能监控:使用传感器等设备实时监控风机的性能,一旦发现异常,及时采取措施。

- 定期更换易损件

- 轴承:轴承是易损件,应根据使用频率和运行时间定期更换。

- 密封件:密封件磨损后应及时更换,以防止泄漏。

通过上述预防措施,可以有效降低罗茨风机的故障率,减少维护成本,确保风机的长期稳定运行。在实际操作中,应根据风机的具体使用环境和运行状况,灵活调整预防措施,以达到最佳效果。